English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

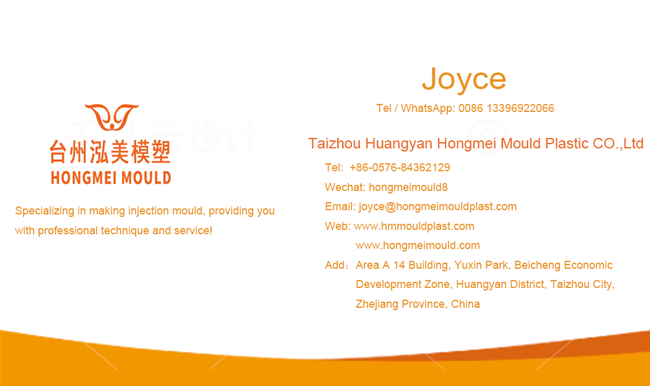

Molde de sillón de plástico

2021-11-22

Molde de sillón de plástico

Debido a que los sillones de plástico son livianos, duraderos y fáciles de almacenar y transportar, existe una gran demanda en el mercado. A menudo podemos ver sillones de plástico utilizados en restaurantes, grandes congresos, conciertos y otros lugares con gran afluencia de gente y fuerte integración. Micon Mould cuenta con un equipo profesional para brindar soluciones de moldes para sillones. Fabricamos moldes de plástico para sillones para usuarios con ciclos cortos, alta resistencia y superficie lisa.

En términos de diseño, el equipo discutirá y analizará la forma del sillón, como la línea de separación, el circuito de agua de refrigeración, el pulido de la superficie, el diseño del escape, etc. Utilizamos material de acero P20 para el núcleo y la cavidad del molde del sillón. Este acero tiene buena maquinabilidad y rendimiento de pulido de espejo para garantizar que la silla moldeada quede suave. El canal caliente está cuidadosamente diseñado para lograr un enfriamiento rápido y hacer que el molde del sillón funcione rápida y suavemente. La línea de separación del molde redonda y suave puede evitar que la silla se raye las manos. Utilizamos fresadoras de alta precisión para las herramientas de procesamiento de la línea de partición, lo que puede ahorrar más tiempo de ensamblaje en comparación con las herramientas CNC comunes. Gracias al fresado de alta precisión del molde, el espesor de la pared del sillón moldeado por inyección es más uniforme.

Al diseñar un sillón de plástico, no solo debemos considerar el producto diseñado para cumplir con los requisitos de la belleza y la moda, sino también considerar su peso, resistencia, capacidad de apilamiento y capacidad de carga en el desempeño de la silla, y debemos evitar la silla diseñada sea inyectada. La posibilidad de contracción y deformación durante el proceso de moldeo. Con la rica experiencia del equipo de diseño en el diseño de moldes de sillas de plástico durante muchos años, podemos diseñar un sillón de alta calidad más competitivo para usted.

Tipo de silla

Hongmei podría fabricar muchos tipos diferentes de sillas, como sillas sin brazos, sillas para bebés, sillones, taburetes grandes y pequeños, sillas para uso escolar y sillas para oficina.

¿Puede saber el tiempo del ciclo de funcionamiento del molde de su silla?

Si la temperatura del agua de refrigeración es de 8 a 12 grados centígrados, si el peso de la silla es de 1700 ga 2400 g, el tiempo del ciclo debe ser de 35 a 50 segundos. Si la máquina de fusión e inyección de plástico es con acumuladores. Por favor, compruebe cómo hacen el canal de refrigeración. ¿Si el canal de enfriamiento tiene entrada y salida adicional? ¿Si el canal de enfriamiento es acorde con la forma de la silla?

¿Cómo garantizar los pantalones cortos de Mold Run de su silla?

Mucha gente dirá que tendrán un millón garantizado. Pero Dios ahora, ¿cómo pueden garantizarlo? ¿La garantía para un molde de 1 millón de cortos sin flashes? Porque si aceptas cortar el flash con el trabajo pesado de tus trabajadores, creo que puedes usar este molde para 10 millones de cortos. Por lo tanto, es necesario comprobar la dureza del acero y, en el molde, si hay alguna zona de separación donde se haya soldado. Normalmente la dureza del acero debe ser HRC33.

¿Cómo se hace que el acabado de la línea de separación sea bueno, si hay bordes afilados?

El borde afilado de la silla es peligroso, para evitar el borde afilado, tenemos que hacer muchos puntos durante la fabricación del molde de la silla.

- el diseño de separación del molde de la silla es correcto o no.

- la cavidad del molde de la silla y el espesor del núcleo son suficientes o no.

- ¿Cómo se hace el CNC fresando la cavidad y el núcleo? ¿Acabado en una etapa o acabado en varias etapas? Normalmente, necesitamos terminar 3 etapas. Desde el fresado en desbaste hasta el acero endurecido, después del endurecimiento, tome el fresado de segunda etapa, lo llamamos fresado medio preciso, normalmente dejamos 0,3 mm, luego liberamos la tensión del acero, después de esto hacemos el fresado preciso final. En este momento, la operación de mecanizado es muy importante. 1. Tenemos que utilizar refrigeración en el área de fresado. 2. Tenemos que asegurarnos de que en cada corte la profundidad no supere los 0,08 mm. Todo esto se debe a que el acero se deformará durante el fresado y después del endurecimiento. La deformación hará que la cavidad y el ajuste del núcleo no sean precisos, habrá mucho trabajo manual en ello. Si se trabaja a mano en la zona de separación, nunca se podrá conseguir una línea de separación perfecta.