English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

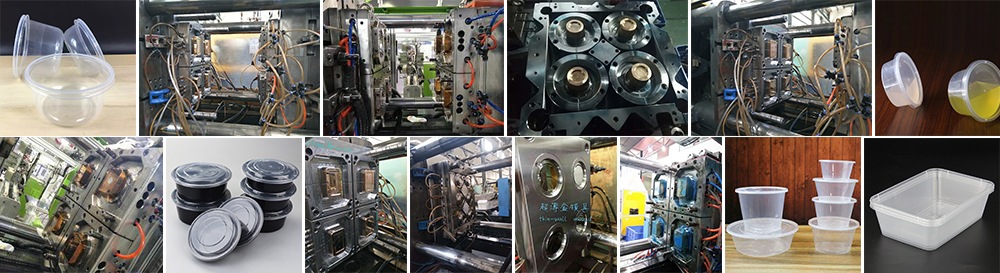

Diseño de moldes de productos domésticos de poliestireno.

2021-12-13

Diseño de moldes para productos domésticos de poliestireno

El diseño y la construcción de moldes requieren una atención especial para lograr una calidad óptima del producto y un moldeado confiable.

Se requiere una especificación detallada por adelantado:

-forma y tolerancias del producto

-molde en relación con el equipo de moldeo

-líneas de separación; desfogue

-número de cavidades

-Disposición de corredores y sistema de compuertas.

-sistema de expulsión

-diseño del sistema de refrigeración

-tipo de acero para herramientas

-acabado de la superficie

Conceptos generales

Total Petrochemicals & rsquos El poliestireno se puede procesar mediante todas las técnicas convencionales utilizadas para los termoplásticos. Las propiedades generales del poliestireno permiten una amplia ventana de procesamiento en términos de temperaturas y presiones.

* Secado

El poliestireno no es higroscópico y se entrega en forma de gránulos secos. Normalmente no es necesario secar. Se debe tener cuidado para evitar condiciones que puedan causar condensación, lo que puede provocar la aparición de marcas de salpicaduras en la moldura terminada. Si es necesario, el producto se puede secar en estufa ventilada durante 2 horas a una temperatura de aproximadamente 80°C.

*Cambio de Material o Color

Todos los poliestirenos son "compatibles", ya sea GPPS o HIPS. El cambio de un grado a otro es sencillo. El poliestireno no es compatible con otros polímeros como el polietileno (HDPE o LDPE), PVC (Policloruro de vinilo), ABS (Acrilonitrilo Butadieno Estireno), PMMA (Polimetilmetacrilato) o PA (Poliamidas) y, en general, otros termoplásticos. Esto significa que la máquina debe purgarse minuciosamente para evitar fenómenos como la delaminación durante el moldeo.

Para hacer esto de manera eficiente, recomendamos dejar la máquina en funcionamiento mientras se reducen las temperaturas, luego alimentar el nuevo material y comenzar a aumentar lentamente las temperaturas. El nuevo material será más viscoso debido a la baja temperatura y debería "expulsar" el material viejo.

El cambio de un color a otro se consigue con bastante facilidad utilizando el mismo protocolo.

* Temperatura

Los grados estándar de poliestireno se pueden procesar en un rango de temperatura bastante amplio, de 180 °C a 280 °C. Se debe tener cierta precaución al utilizar ciertos compuestos que son sensibles al calor, p. algunos grados retardantes de fuego.

La elección de la temperatura a utilizar depende principalmente del diseño del componente, el tiempo del ciclo y la geometría del sistema de alimentación (canales calientes, …). Generalmente se debe adoptar un perfil de temperatura creciente desde la tolva de alimentación hasta la boquilla. La temperatura de la boquilla debe ajustarse a un valor más bajo para evitar la formación de hilos y fugas de material en sistemas sin válvula de cierre.

En ciertos casos, donde pueda haber problemas relacionados con la capacidad plastificante, se puede adoptar un perfil de temperatura inverso, donde la zona más caliente es la sección de alimentación, con un límite superior de 230°C.

* Velocidad de inyección

La velocidad de inyección depende de la capacidad de la máquina y de los parámetros generales de inyección, p. espesor de la pieza, diseño de canales calientes... Una alta velocidad proporciona un alto nivel de cizallamiento, generando el autocalentamiento del material, lo que a su vez facilita el flujo del material al limitar el espesor de la capa fría en los canales calientes. El poliestireno, al ser bastante estable térmicamente, se presta a este fenómeno de autocalentamiento. Se recomienda utilizar velocidades de inyección altas para minimizar posibles problemas en la línea de soldadura. Sin embargo, existen límites, ya que una velocidad de inyección demasiado alta puede causar fallas como degradación del material, inclusión de aire (burbujas) y marcas de quemaduras debido a una ventilación inadecuada de la herramienta.

* Contracción

Como ocurre con todos los materiales plásticos, el poliestireno se encoge durante el enfriamiento. Este valor generalmente está entre 0,4 y 0,7% dependiendo del grado, el espesor de la pieza y los problemas relacionados con el diseño de la herramienta.

Temperatura del molde

Generalmente entre 30 y 50°C. Para objetos de pared delgada moldeados en tiempos de ciclo cortos, podría ser útil enfriar el molde a 10°C.

Contáctenos